Identification des pièces pour la traçabilité :

Beaucoup d'informations dans un petit espace

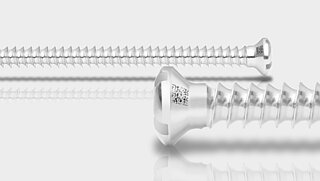

Dans le cadre de la traçabilité, de nombreux produits et composants sont marqués par des codes. Il est difficile de trouver de la place pour le marquage de très petites pièces. Les fabricants et développeurs tentent donc d'utiliser toutes zones disponibles pour marquer les informations nécessaires à traçabilité.

Le contenu marqué tel que le numéro de lot ou de série et un code 2D doit être lisible à la fois par les machines et par les personnes. Il est généralement impossible de réduire la taille du contenu, car les codes Data Matrix en particulier nécessitent une taille minimale pour pouvoir être lus par des douchettes scanner courants.

Imagerie intégrée au laser pour un alignement précis du marquage

Si l'espace est limité, le positionnement exact du marquage est particulièrement difficile : il peut arriver qu'il ne soit pas entièrement appliqué, ou qu'il glisse. De telles erreurs de marquage semblent inoffensives, mais provoquent de nombreuses erreurs dans les étapes ultérieures.

La technologie brevetée IMP (Intelligent Marking Positioning) basée sur la caméra de FOBA, sur la base de laquelle repose le processus HELP (Holistic Enhanced Laser Process), garantit la précision du positionnement. HELP comprend plusieurs étapes de test : L'identification du produit et l'alignement automatique du contenu du marquage sur la position du composant. En particulier, les produits du même type qui ne diffèrent les uns des autres que de taille minimale sont facilement confondus par le personnel. La validation optique des pièces signifie un niveau de sécurité supplémentaire qui empêche le marquage des pièces incorrectes. Dans le même temps, le contrôle de position garantit que les pièces qui ont été insérées de manière incorrecte dans leurs dispositifs soient tout de même toujours marquées dans la position souhaitée.

Les trois étapes d'un processus de marquage laser par caméra

1. Inspection avant le marquage au laser

Validation de la pièce: équivaut à une inspection des composants, qui empêche le marquage d'un produit erroné ou défectueux

Examen préliminaire : s'assure que la pièce à marquer n'est pas déjà marquée

Alignement du marquage : aligne le marqueur par rapport à l'emplacement du composant

2. Marquage

3. Inspection après le marquage au laser

Contrôle du marquage : vérifie si le marquage est correctement positionné (position, alignement, taille).

Reconnaissance optique de caractères (OCV) : permet de vérifier si les caractères marqués correspondent au contenu prévu.

Validation et relecture des codes 2D : Le contenu des codes 1D et 2D est lu et vérifié. Une classification du code en niveaux de qualité peut être effectuée.