Lasermarkierungen für sichere Rückverfolgbarkeit:

Wie werden Bauteile auch auf kleinstem Raum präzise markiert?

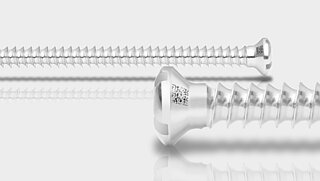

Vor dem Hintergrund der Rückverfolgbarkeit (traceability) werden viele Produkte und Bauteile mit Codes gekennzeichnet. Auf sehr kleinen Teilen überhaupt den Platz für eine Kennzeichnung zu finden, ist schwierig. Hersteller und Entwickler versuchen daher, alle zur Verfügung stehenden Flächen zur Kennzeichnung der erforderlichen Rückverfolgbarkeits-Informationen zu nutzen.

Markierte Inhalte wie Chargen- oder Serien-Nummer und ein 2D-Code müssen sowohl von Maschinen als auch durch Personen lesbar sein. Eine Verkleinerung der Inhalte ist meist unmöglich, da v.a. Data Matrix-Codes eine Mindestgröße benötigen, um von gängigen Scannern gelesen werden zu können.

Laser-integrierte Bildgebung für präzise Markierausrichtung und einwandfreie Markierungen

Bei begrenztem Platz ist die exakte Positionierung der Markierung besonders schwierig: Es kann passieren, dass sie unvollständig aufgebracht wird oder verrutscht. Solche Markierfehler sehen harmlos aus, verursachen aber im weiteren Verlauf viele Fehler.

Für Positioniergenauigkeit sorgt kamerabasierte IMP-Technologie (Intelligente Markier-Positionierung), auf deren Basis ein ganzheitlicher Markierprozess wie der HELP-Prozess (Holistic Enhanced Laser Process) funktioniert. HELP umfasst mehrere Prüfschritte: Die Produktidentifikation und die darauf abgestimmte automatische Ausrichtung des Markierinhaltes an die Lage des Bauteils. Gerade gleichartige Produkte, die sich nur minimal in der Größe voneinander unterscheiden, werden vom Personal leicht verwechselt. Eine optische Teilevalidierung bedeutet eine weitere Sicherheitsstufe, die verhindert, dass falsche Teile markiert werden. Gleichzeitig stellt die Positionskontrolle sicher, dass Teile, die ungenau eingelegt wurden, trotzdem an der richtigen Position markiert werden.

Die drei Schritte eines kamerabasierten Lasermarkierprozesses

1. Prüfung vor der Laserkennzeichnung

Produktvalidierung: Kommt einer Bauteilprüfung gleich, die verhindert, dass ein falsches oder fehlerhaftes Produkt markiert wird.

Vorab-Prüfung: Stellt sicher, dass das zu markierende Bauteil nicht bereits markiert ist.

Markierausrichtung: Richtet die Markierung relativ zur Bauteillage aus.

2. Lasermarkierung

3. Prüfung nach der Laserkennzeichnung

Prüfung der Markierung: Prüft, ob die Beschriftung korrekt positioniert ist (Position, Ausrichtung, Größe).

Optische Zeichenerkennung (OCV): Validiert, ob markierte Zeichen mit dem vorgesehenen Inhalt übereinstimmen.

2D-Code-Validierung & -Rücklesung: Inhalte von 1D- und 2D-Codes werden ausgelesen und geprüft. Eine Klassifizierung des Codes in Qualitätsstufen kann vorgenommen werden.